где Х и У – координаты распределительного склада; Хi и Уi – координаты i-го потребителя; Gi – величина грузопотока от склада до i-го потребителя; n – число потребителей. 1. Пример решения задачи оптимизации

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Параметр | Номер магазина | |||||

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Gi, т | 10 | 3 | 12 | 7 | 15 | 2 |

| Хi, км | 2 | 4 | 10 | 8 | 2 | 11 |

| Уi, км | 7 | 6 | 6 | 5 | 2 | 1 |

Как видно из рисунка 2.4.1, исходные координаты склада Х=4,3; У=5,2. Оптимальные координаты склада определяем по формулам

2. Исходные данные задачи оптимизации

размещения распределительного склада

Схема размещения магазинов и исходное положение склада формируются студентом самостоятельно. Потребности магазинов следует взять из таблицы 2.4.1. Необходимо определить оптимальное положение распределительного склада, вычислить суммарный грузопоток при исходном и оптимальном расположении склада, определить экономическую эффективность решения задачи, считая, что затраты на перевозки пропорциональны величине грузопотока.

2.4.2. Определение количества, мощности и

расположения распределительных складов

Складская сеть является значительным элементом логистических систем. Построение этой сети оказывает существенное влияние на издержки, возникающие в процессе движения товаров до потребителей, а через них и на конечную стоимость продукта.

При проектировании логистических систем приходится решать такие вопросы как:

- сколько иметь складов;

- где их разместить;

- какая у них должна быть производственная мощность, т.е. сколько товаров они могут вместить и переработать;

- каковы будут затраты на соответствующие перевозки.

1. Пример решения задачи

Рассмотрим задачу на следующем примере. Пусть имеется четыре потребителя однородной продукции, потребности которых соответственно составляют 50; 100; 150 и 70 единиц продукции, а суммарные потребности 50+100+150+70=370 ед. Для их снабжения можно построить один склад мощностью 370 ед., или два или три склада, суммарной мощностью 370 ед.

Размещение потребителей и варианты расположения складов приведены на рисунке 2.4.2.

Рисунок 2.4.2 – Возможные места расположения складов

Эта задача может решаться, как обычная транспортная задача.

Исходные данные задачи приведены в таблице 2.4.2, где в правых верхних углах приведены расстояния между соответствующими складами и магазинами.

| Мощность склада |

Потребность поставщика | |||

|---|---|---|---|---|

| П1=50 | П2=100 | П3=150 | П4=70 | |

| С1=370 | 4 | 3 | 3 | 10 |

| С2=370 | 6 | 8 | 5 | 5 |

| С3=370 | 10 | 10 | 5 | 2 |

Очевидно, что эта задача может быть решена как транспортная, описная в практическом задании к теме 2.5.

Производственная мощность каждого склада должна быть равна суммарным потребностям всех магазинов С1=С2=С3=370 т.

Таким образом, получается задача открытого типа, и для приведения ее к закрытому типу вводим фиктивного потребителя, мощностью Пф=740 т (см. таблицу 2.4.3).

| Мощность склада |

Потребность поставщика | ||||

|---|---|---|---|---|---|

| П1=50 | П2=100 | П3=150 | П4=70 | Пф=740 | |

| С1=370 | 4 | 3 | 3 | 10 | 0 |

| 50 | 100 | 150 | 70 | ||

| С2=370 | 6 | 8 | 5 | 6 | 0 |

| 370 | |||||

| С3=370 | 10 | 10 | 5 | 2 | 0 |

| 300 | |||||

Исходный опорный план составим методом северо-западного угла.

Согласно этому плану следует построить только один первый склад мощностью 370 т, снабжающий всех потребителей. При этом суммарное расстояние перевозок составит

В результате решения задачи методами, изложенными в практическом задании к теме 2.5, получаем оптимальный план перевозок, приведенный в таблице 2.4.4.

| Мощность склада |

Потребность поставщика | ||||

|---|---|---|---|---|---|

| П1=50 | П2=100 | П3=150 | П4=70 | Пф=740 | |

| С1=370 | 4 | 3 | 3 | 10 | 0 |

| 50 | 100 | 150 | 70 | ||

| С2=370 | 6 | 8 | 5 | 6 | 0 |

| 370 | |||||

| С3=370 | 10 | 10 | 5 | 2 | 0 |

| 70 | 300 | ||||

Согласно этому плану следует построить первый склад мощностью 50+100+150=300 т и третий склад мощностью 70 т. Причем с первого склада товары будут отправляться первому, второму и третьему потребителю, а четвертый поставщик должен снабжаться с третьего склада. При этом суммарное расстояние перевозок составит

Таким образом, в результате решения этой задачи суммарный пробег транспорта сократится на (1650-1090)/1650×100=34%.

2. Исходные данные задачи оптимизации размещения

распределительного склада и оптимизации перевозок

Исходные данные задачи формируются на основании таблицы 2.4.2, а также на основании схемы расположения магазинов и складов. Схема формируется студентом самостоятельно.

2.4.3. Оптимизация размещения товаров на складе.

Правило 80-20

В экономике широко известно так называемое правило Парето или правило 80-20, согласно которому лишь пятая часть (20%) от всего количества объектов, с которыми приходится иметь дело, дает примерно 80% результатов этого дела. Это правило целесообразно применять и при организации складского хозяйства.

На любом складе с большим ассортиментом объектов складирования суммарный грузопоток в значительной степени зависит от их размещения. Естественно, что те объекты, которые чаще запрашиваются, целесообразно разместить в «горячей зоне», т. е. ближе всего к выходу.

1. Пример решения задачи размещения товаров на складе

Пусть имеется склад длиной 15 м и шириной 9 м. Все товары хранятся в сорока контейнерах 1×1 м (высота в данном примере значения не имеет). Сорок контейнеров размещены на его территории в четыре ряда, так как это показано на рисунке 2.4.3.

Рисунок 2.4.3 – Неорганизованное размещение контейнеров на складе

Здесь внутри каждого квадрата, изображающего контейнеры проставлено количество запросов соответствующего объекта хранения. Различными цветами выделяем восемь контейнеров с максимальным числом заказов (20%).

В данном случае все контейнеры расположены в случайном порядке.

Суммарный грузопоток можно определить по формуле:

|

(2.4.3) |

где Li – расстояние от ворот склада до i-го контейнера;

Zi – число заказов i-го вида товаров.

В данном примере ГП=202997 шт.×м.

Логично предположить, что для минимизации грузопотока на складе все контейнеры целесообразно разместить в порядке: чем больше число заказов, тем ближе должен быть расположен этот контейнер. Такое расположение контейнеров изображено на рисунке 2.4.4.

Рисунок 2.4.4 – Идеальное распределение контейнеров на территории склада

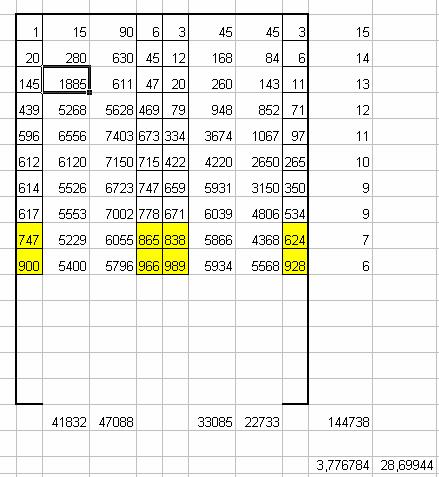

В этом случае суммарный грузопоток, найденный по формуле (2.4.3), составит 144738 шт.×м.

Экономическая эффективность такой идеальной организации размещения грузов на складе составит 28,7%. Однако при большом ассортименте хранимых на складе товаров такая организация их размещения на складе может оказаться весьма трудоемкой.

Расположим контейнеры согласно правилу Парето (см. рис. 2.4.5).

Рисунок 2.4.5 – Распределение контейнеров на территории склада по правилу Парето

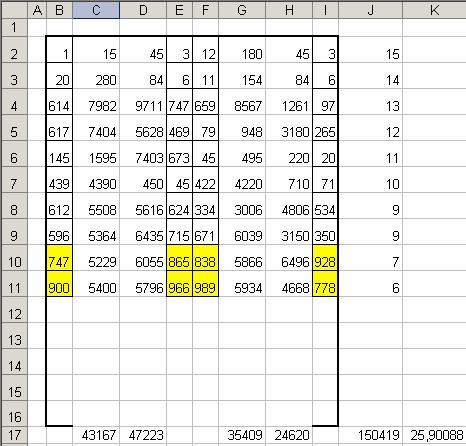

В этом случае суммарный грузопоток составит 150419 шт.×м, а экономическая эффективность – 25,9%, что незначительно отличается от идеального размещения.

2. Использование Excel при решении задачи

оптимизации размещения товаров на складе

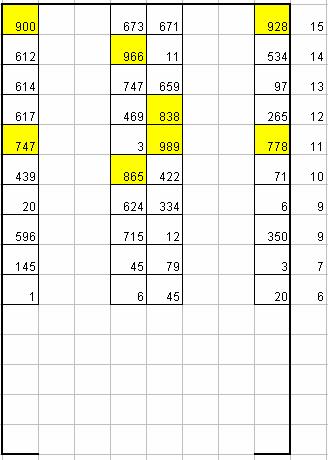

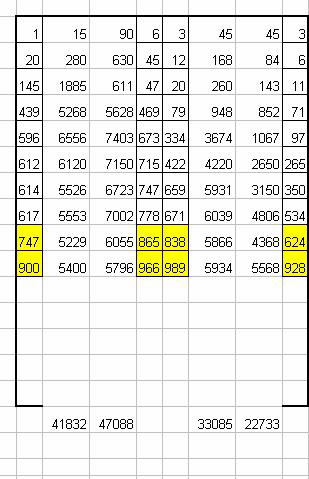

Вначале следует нарисовать склад и размещение на нем контейнеров, так, как это показано на рисунке 2.4.6.

Рисунок 2.4.6 – Схема размещения контейнеров на складе

Затем в ячейку В2 следует записать случ0между( и «растянуть» до ячейкиВ16. Затем то же самое следует скопировать ячейки Е2-Е12, F2-F12 и J2-J12 (см. рис. 2.4.7).

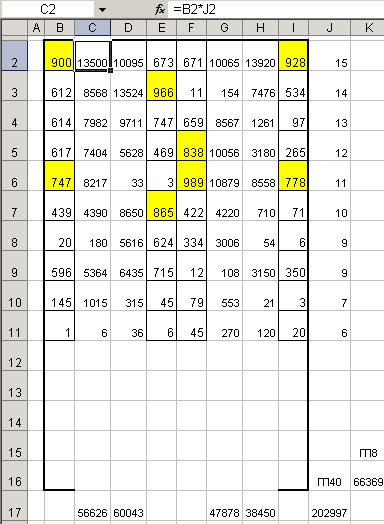

Рисунок 2.4.7 – Пример формирования исходных данных

Затем в каждую ячейку следует вручную повторить то число, которое там записано с помощью генератора случайных чисел.

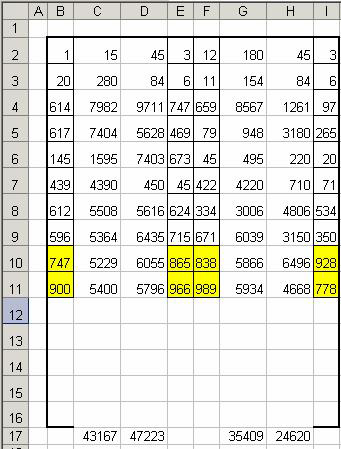

После этого выделяем цветом восемь контейнеров с наибольшим количеством заказов (20%), как это показано на рисунке 2.4.8.

Рисунок 2.4.8 – Вычисление суммарного грузопотока

Для вычисления суммарного грузопотока в ячейки J2-J11 записываем расстояния до каждого контейнера, в ячейку С2 – =В2*J2 и копируем это до ячейки С11. В ячейке С17 насчитывается автосумма грузопотока первого ряда. Аналогично заполняются столбцы D, G и H. Общий грузопоток вычисляется в ячейке J17. В ячейке К16 насчитывается грузопоток восьми наиболее затребованных контейнеров.

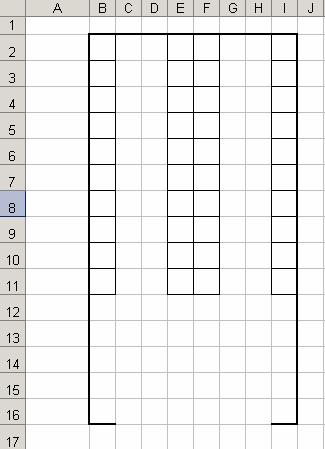

Затем следует скопировать этот рисунок ниже и оптимизировать размещение объектов на складе по методу Парето. Восемь контейнеров с наибольшим количеством запросов перемещаем в два первых ряда. Причем вполне допустимо переставлять контейнеры из одного ряда в другой. При этом грузопоток пересчитывается автоматически (см. рис. 2.4.9).

Рисунок 2.4.9 – Реализация правила Парето

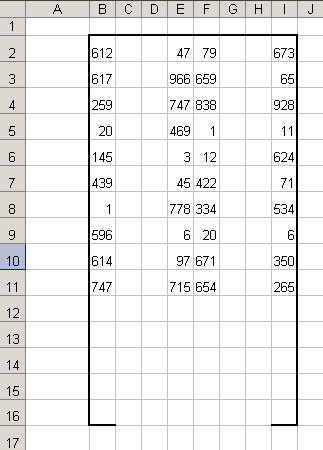

После очередного копирования схемы склада все контейнеры сортируются по возрастанию с помощью иконки  .

.

На рисунке 2.4.10 расположение контейнеров полностью систематизировано: чем больше число заказов, тем ближе контейнер к выходу.

Рисунок 2.4.10 – Идеальное размещение контейнеров на складе

|

|